L'intégrité structurelle dans la fabrication soustractive repose fortement sur le maintien d'une section transversale adéquate du matériau. Alors que les applications à hautes performances exigent des rapports résistance/poids agressifs, la réduction de la masse sans tenir compte de la physique de l'usinage est souvent synonyme d'échec. Les caractéristiques minces n'ont pas la rigidité statique nécessaire pour résister aux charges latérales de l'outil ; sous une pression importante de l'outil, les parois non soutenues succombent à la déflexion ou aux vibrations harmoniques (broutage), ce qui compromet la précision dimensionnelle.

L'optimisation de la géométrie n'est pas seulement un choix esthétique, c'est une nécessité technique pour prévenir la déformation plastique et garantir la tolérance de la pièce tout au long du cycle de production. Cet article explore les principes de la conception d'une épaisseur de paroi optimale pour les pièces à commande numérique, en tenant compte du fait que l'épaisseur affecte directement l'efficacité structurelle et la facilité de fabrication. Que vous soyez un ingénieur expérimenté ou un concepteur novice, les méthodologies suivantes vous aideront à concevoir des pièces à la fois fonctionnelles et rentables.

L'importance de l'optimisation de l'épaisseur des parois dans l'usinage CNC

L'optimisation de l'épaisseur des parois est un aspect fondamental de la conception pour la fabrication (DFM) dans l'usinage CNC, car elle influence directement l'intégrité structurelle, la stabilité du processus et l'économie de la production. La fabrication soustractive reposant sur la rigidité de la pièce pour résister aux forces de coupe, les parois inférieures aux seuils critiques (généralement 0,8 mm pour les métaux et 1,5 mm pour les plastiques) induisent souvent un broutage, une déviation de l'outil et une déformation de la pièce, ce qui entraîne des défauts de finition de la surface et des imprécisions dimensionnelles. Inversement, une épaisseur de paroi excessive augmente le volume de matière et prolonge les temps de cycle d'usinage, ce qui entraîne une augmentation des coûts sans gains de performance proportionnels. En fin de compte, la conception optimale doit équilibrer les propriétés spécifiques du matériau, telles que le module de flexion, et la rigidité nécessaire pour supporter à la fois les charges d'usinage et les contraintes de l'application finale.

Normes industrielles et directives de conception pour l'épaisseur des parois des CNC

Le respect des directives relatives à l'épaisseur des parois est essentiel pour maintenir la précision dimensionnelle et la stabilité structurelle des composants usinés par CNC. Bien que les seuils spécifiques soient dictés par la rigidité du matériau et les charges fonctionnelles, les normes industrielles recommandent généralement une fourchette minimale de 0,8 mm à 1,5 mm pour les métaux et de 1,0 mm à 3,0 mm pour les plastiques afin de contrer efficacement la déflexion et le broutage de l'outil. Pour optimiser encore la fabricabilité, les conceptions doivent privilégier des sections de paroi uniformes afin d'atténuer les contraintes résiduelles et les distorsions thermiques, en utilisant des nervures ou des congés pour renforcer les caractéristiques minces inévitables. La validation de ces géométries par la simulation et la collaboration précoce en matière de conception pour la fabrication (DFM) garantit que les exigences de tolérance s'alignent sur les capacités spécifiques de l'équipement.

Optimisation stratégique de l'épaisseur des parois : Équilibrer la mécanique des structures et la fabricabilité

La définition de l'épaisseur optimale des parois nécessite une analyse convergente de la topologie géométrique, des vecteurs de contrainte opérationnelle et des contraintes de fabrication soustractive. Alors que les spécifications fonctionnelles, telles que la résistance à la fatigue cyclique ou aux charges multiaxiales, établissent les exigences de base en matière de matériaux, les limites physiques du processus CNC dictent souvent les paramètres de conception finaux. Les ingénieurs doivent s'assurer que les dimensions sélectionnées possèdent une rigidité suffisante pour contrer la déviation de l'outil, le broutage et la distorsion thermique, en particulier lors de l'usinage de matériaux présentant des profils de dureté variables. En intégrant l'analyse par éléments finis (FEA) pour simuler à la fois les conditions de service et la stabilité du support de travail, les concepteurs peuvent équilibrer avec précision l'efficacité de la légèreté et l'intégrité structurelle nécessaire à la fabrication de précision.

Lignes directrices concernant l'épaisseur des parois des matériaux pour l'usinage CNC

Le choix du matériau est le principal déterminant de l'épaisseur de paroi réalisable dans l'usinage CNC, car la pièce doit posséder une rigidité suffisante pour résister aux forces de coupe soustractives sans dévier ou se déformer. Pour les thermoplastiques, une base minimale de 0,030 pouce (0,76 mm) est généralement recommandée pour éviter le gauchissement, bien que les polymères plus souples nécessitent souvent une épaisseur de section plus importante et des paramètres de coupe conservateurs pour contrer la flexibilité du matériau et l'accumulation de chaleur. En revanche, les composants métalliques sont régis par l'interaction entre la dureté du matériau et la résistance aux vibrations ; alors que les alliages d'aluminium peuvent rester stables avec des parois allant de 0,8 mm à 1,5 mm, les matériaux plus durs comme l'acier nécessitent souvent des épaisseurs comprises entre 1,5 mm et 2,5 mm pour amortir efficacement le broutage sous de lourdes charges d'outil. Dans toutes les catégories de matériaux, le maintien d'une épaisseur de paroi uniforme est essentiel pour atténuer les contraintes résiduelles et la contraction thermique anisotrope, et garantir une fidélité dimensionnelle constante.

| Matériau | Caractéristiques et considérations |

|---|---|

|

Aluminium

|

L'aluminium est facilement usinable et léger, ce qui permet d'obtenir des parois plus fines que celles de nombreux autres matériaux. Des précautions doivent être prises lors de l'usinage pour éviter les déformations, en particulier pour les pièces de grande taille ou complexes. |

|

Acier

|

Réputé pour sa résistance et sa longévité, l'acier permet d'obtenir des parois minces, mais cette rigidité peut entraîner une usure rapide des outils. Des vitesses et des techniques de coupe uniques sont nécessaires, en particulier pour des nuances d'acier spécifiques. |

|

Titane

|

Extrêmement robustes et résistants à la corrosion, mais difficiles à usiner en raison de leur faible conductivité thermique. Des parois plus épaisses sont généralement nécessaires pour minimiser la déformation des pièces et gérer la dissipation de la chaleur pendant la production. |

|

Cuivre et laiton

|

Ces matériaux présentent une bonne usinabilité, mais leur grande ductilité présente des risques pour les parois très fines. Ils sont susceptibles de se déformer, ce qui les rend moins adaptés aux applications extrêmement précises à parois minces. |

Stratégies avancées d'optimisation de l'épaisseur des parois et de la fabricabilité

,清晰展示其-768x432.jpg)

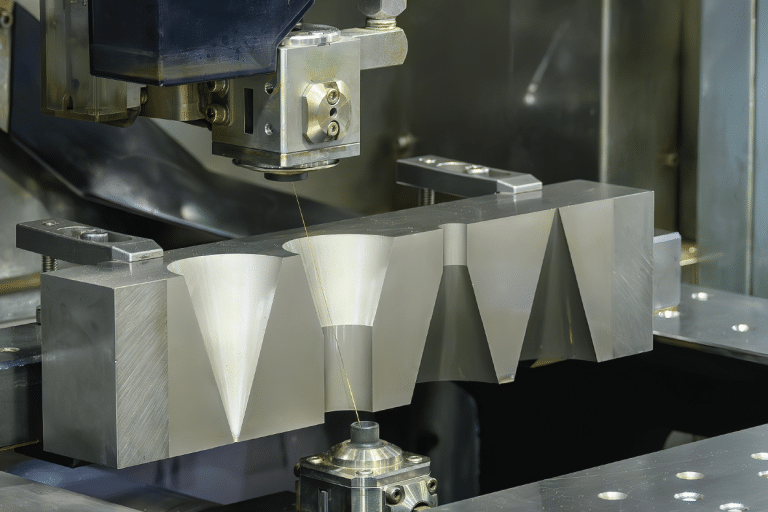

L'optimisation avancée de l'épaisseur des parois nécessite une approche synergique combinant les principes de conception de l'allègement et l'exécution CNC spécialisée afin de maximiser les rapports résistance/poids sans compromettre la durabilité. Les ingénieurs emploient fréquemment des raidisseurs géométriques, tels que des nervures et des courbures, dans les alliages à hautes performances, validant ces caractéristiques par l'analyse par éléments finis (FEA) afin d'identifier les zones non porteuses qui se prêtent à une réduction de matière. Cependant, la fabrication de ces sections à parois minces exige un contrôle rigoureux des forces de coupe pour éviter le broutage et la déflexion ; cela implique l'utilisation d'un outillage à haute rigidité, des profondeurs de coupe radiales et axiales réduites, et des stratégies de fraisage en montée pour gérer l'engagement de l'outil. En outre, l'atténuation des vibrations nécessite souvent des solutions de serrage personnalisées et des techniques d'enlèvement de matière incrémentiel, afin de garantir que les contraintes résiduelles et la dilatation thermique ne faussent pas les tolérances finales des composants.

Sources de référence

Mesure de l'épaisseur par ultrasons sur machine et compensation des pièces à parois minces usinées sur un tour CNC - Cette étude examine les méthodes de mesure et de compensation des erreurs d'épaisseur de paroi dans l'usinage CNC, et fournit des indications sur la précision et des recommandations.

Prévision et compensation de l'erreur d'épaisseur de paroi lors du fraisage en bout de pièces en plaques minces - Cet article porte sur la prévision et la compensation des erreurs d'épaisseur de paroi dans l'usinage CNC de tôles minces, ce qui est tout à fait pertinent pour votre sujet.

Variations de l'épaisseur de paroi dans le formage incrémental en un seul point - Cette recherche explore les profils d'épaisseur de paroi dans l'usinage CNC, offrant des données précieuses pour la conception et la fabrication.

Fraisage CNC adaptatif à la forme pour des contours complexes sur des pièces déformées à parois minces et à surface révolutionnaire - Cet article examine les techniques de fraisage CNC pour les pièces à parois minces, en abordant des défis tels que le contrôle de la déformation et de l'épaisseur des parois.

- Services d'usinage CNC de l'acier inoxydable

Foire aux questions (FAQ)

Quelle est l'épaisseur minimale recommandée pour les pièces usinées en CNC ? Bien que 0,8 mm à 1,0 mm serve de base générale pour les alliages d'aluminium, les conceptions fonctionnelles exigent souvent des dimensions supérieures à ces minima. Les ingénieurs doivent tenir compte des forces auxiliaires, telles que la pression de serrage du dispositif, et des processus secondaires tels que l'anodisation, qui peuvent induire des déformations ou modifier les dimensions finales des sections à parois minimales.

Quelle est l'influence de la profondeur des traits sur la conception de l'épaisseur des parois ? Les poches profondes adjacentes à des parois minces obligent à utiliser des outils de coupe ayant un rapport longueur/diamètre (L:D) élevé. Cette géométrie augmente considérablement le risque de déviation et de broutage de l'outil. Pour maintenir la précision dans ces scénarios, la conception doit tenir compte des stratégies d'usinage par paliers ou incorporer des rayons internes plus grands pour réduire les contraintes exercées sur l'outil.

En quoi la rigidité des parois dans l'usinage CNC diffère-t-elle de la fabrication de tôles ? Contrairement aux composants en tôle, qui tirent leur rigidité structurelle des opérations de pliage et de flexion, les pièces usinées par CNC dépendent entièrement de la masse inhérente du matériau pour maintenir leur rigidité. Par conséquent, les pièces usinées fines nécessitent souvent l'ajout stratégique de nervures structurelles pour éviter une flexion qui ne se produirait pas dans une tôle formée.

Pourquoi les parois minces augmentent-elles les coûts d'usinage CNC ? Pour obtenir des tolérances serrées sur des éléments fins, l'opérateur doit réduire les vitesses d'avance et utiliser des surépaisseurs précises pour empêcher la pièce de dévier de l'outil. Ces paramètres d'usinage conservateurs allongent directement les temps de cycle, augmentant ainsi le coût de production global par rapport à des pièces présentant des géométries plus robustes.