Structurele integriteit bij subtractieve productie is sterk afhankelijk van het behoud van een adequate materiaaldoorsnede. Hoewel toepassingen met hoge prestaties agressieve sterkte-gewichtverhoudingen vereisen, leidt het reduceren van massa zonder rekening te houden met de bewerkingsfysica vaak tot mislukkingen. Dunne vormen missen de statische stijfheid die nodig is om zijdelingse freesbelastingen te weerstaan; onder aanzienlijke druk van het gereedschap bezwijken niet-ondersteunde wanden onder doorbuiging of harmonische trillingen (klapperen), waardoor de maatnauwkeurigheid in gevaar komt.

Het optimaliseren van de geometrie is niet alleen een esthetische keuze, het is een technische noodzaak om plastische vervorming te voorkomen en ervoor te zorgen dat het werkstuk tolerantie behoudt tijdens de productiecyclus. In dit artikel worden de principes van optimaal wanddikteontwerp voor CNC onderdelen onderzocht, waarbij in ogenschouw wordt genomen hoe de dikte direct van invloed is op de structurele effectiviteit en het productiegemak. Of u nu een ervaren ingenieur of een beginnende ontwerper bent, de volgende methodes zullen u helpen om onderdelen te ontwerpen die zowel functioneel als kosteneffectief zijn.

Het belang van wanddikteoptimalisatie bij CNC-verspaning

Het optimaliseren van de wanddikte is een fundamenteel aspect van Design for Manufacturing (DFM) bij CNC-verspaning en heeft een directe invloed op de structurele integriteit, de processtabiliteit en de rendabiliteit van de productie. Omdat subtractieve productie afhankelijk is van de stijfheid van het werkstuk om de snijkrachten te weerstaan, veroorzaken wanden onder de kritieke drempelwaarden - meestal 0,8 mm voor metalen en 1,5 mm voor kunststoffen - vaak trillingen, doorbuiging van het gereedschap en vervorming van het werkstuk, wat leidt tot defecten in de oppervlakteafwerking en maatonnauwkeurigheden. Omgekeerd vergroot een te grote wanddikte het materiaalvolume en verlengt het de bewerkingscycli, waardoor de kosten stijgen zonder dat daar een evenredige prestatiewinst tegenover staat. Uiteindelijk moet het optimale ontwerp een evenwicht vinden tussen materiaalspecifieke eigenschappen, zoals buigmodulus, en de noodzakelijke stijfheid die nodig is om zowel de bewerkingsbelasting als de belasting van de eindtoepassing te weerstaan.

Industriestandaarden en ontwerprichtlijnen voor CNC wanddikte

Het naleven van vastgestelde richtlijnen voor wanddikte is essentieel voor het behouden van maatnauwkeurigheid en structurele stabiliteit in CNC-bewerkte componenten. Hoewel specifieke drempelwaarden worden bepaald door de stijfheid van het materiaal en de functionele belasting, bevelen industrienormen meestal een minimumbereik aan van 0,8 mm tot 1,5 mm voor metalen en 1,0 mm tot 3,0 mm voor kunststoffen om doorbuiging van het gereedschap en trillingen effectief tegen te gaan. Om de maakbaarheid verder te optimaliseren, moeten ontwerpen voorrang geven aan uniforme wanddoorsneden om restspanning en thermische vervorming te beperken en ribben of fillets te gebruiken om onvermijdelijke dunne delen te versterken. Het valideren van deze geometrieën door middel van simulatie en vroegtijdige samenwerking bij Design for Manufacturing (DFM) zorgt ervoor dat de tolerantievereisten overeenkomen met de specifieke mogelijkheden van de apparatuur.

Strategische wanddikte optimalisatie: Balanceren tussen constructiemechanica en maakbaarheid

Het bepalen van de optimale wanddikte vereist een convergente analyse van geometrische topologie, operationele spanningsvectoren en subtractieve productiebeperkingen. Terwijl functionele specificaties, zoals het weerstaan van cyclische vermoeidheid of multi-axiale belastingen, de basisvereisten voor het materiaal bepalen, dicteren de fysieke beperkingen van het CNC-proces vaak de uiteindelijke ontwerpparameters. Ingenieurs moeten ervoor zorgen dat de gekozen afmetingen voldoende stijfheid bezitten om gereedschapdoorbuiging, trillingen en thermische vervorming tegen te gaan, vooral bij het bewerken van materialen met verschillende hardheidsprofielen. Door Finite Element Analysis (FEA) te integreren om zowel de werkomstandigheden als de stabiliteit van de werkstukhouder te simuleren, kunnen ontwerpers een nauwkeurige balans vinden tussen lichtgewicht efficiëntie en de structurele integriteit die nodig is voor precisiefabricage.

Materiaal-specifieke wanddikte richtlijnen voor CNC-verspaning

De materiaalkeuze is de belangrijkste bepalende factor voor de haalbare wanddikte bij CNC verspanen, omdat het werkstuk voldoende stijfheid moet bezitten om de subtractieve snijkrachten te weerstaan zonder door te buigen of te vervormen. Voor thermoplasten wordt meestal een minimale basisdikte van 0,76 mm (0,030 inch) aanbevolen om kromtrekken te voorkomen, hoewel zachtere polymeren vaak een grotere doorsnededikte en conservatieve snijparameters vereisen om materiaalflexibiliteit en warmteontwikkeling tegen te gaan. Terwijl aluminiumlegeringen stabiliteit kunnen behouden met wanden variërend van 0,8 mm tot 1,5 mm, hebben taaiere materialen zoals staal vaak diktes tussen 1,5 mm en 2,5 mm nodig om klapperen onder zware gereedschapsbelasting effectief te dempen. Voor alle materiaalcategorieën geldt dat het handhaven van een uniforme wanddikte essentieel is om restspanningen en anisotrope thermische krimp te beperken en een consistente maatvastheid te garanderen.

| Materiaal | Kenmerken en overwegingen |

|---|---|

|

Aluminium

|

Aluminium is vrij bewerkbaar en licht, waardoor dunnere wanden mogelijk zijn in vergelijking met veel andere materialen. Tijdens het bewerken moet voorzichtig te werk worden gegaan om vervorming te voorkomen, vooral bij grote of complexe onderdelen. |

|

Staal

|

Staal staat bekend om zijn sterkte en lange levensduur en maakt dunne wanden mogelijk, maar deze stijfheid kan snelle slijtage van gereedschap veroorzaken. Er zijn unieke snijsnelheden en technieken nodig, vooral voor specifieke staalsoorten. |

|

Titanium

|

Extreem taai en corrosiebestendig, maar moeilijk te bewerken vanwege het lage warmtegeleidingsvermogen. Dikkere wanden zijn meestal nodig om de vervorming van onderdelen te minimaliseren en de warmteafvoer tijdens de productie te beheren. |

|

Koper & Messing

|

Deze materialen zijn goed te bewerken, maar hun hoge vervormbaarheid brengt risico's met zich mee voor zeer dunne wanden. Ze zijn gevoelig voor vervorming, waardoor ze minder geschikt zijn voor uiterst precieze, dunwandige toepassingen. |

Geavanceerde strategieën voor het optimaliseren van wanddikte en produceerbaarheid

,清晰展示其-768x432.jpg)

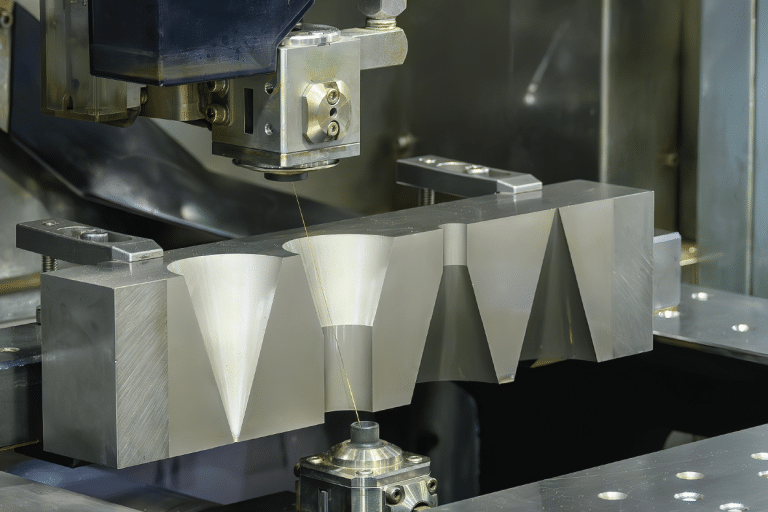

Geavanceerde optimalisatie van de wanddikte vereist een synergetische aanpak die lichtgewicht ontwerpprincipes combineert met gespecialiseerde CNC-uitvoeringen om de sterkte-gewichtsverhouding te maximaliseren zonder de duurzaamheid in gevaar te brengen. Ingenieurs maken vaak gebruik van geometrische verstijvingen, zoals ribben en kromming, in hoogwaardige legeringen en valideren deze eigenschappen met behulp van Finite Element Analysis (FEA) om niet-dragende gebieden te identificeren die geschikt zijn voor materiaalreductie. De productie van deze dunwandige secties vereist echter een strenge controle over de snijkrachten om klapperen en doorbuiging te voorkomen; dit omvat het gebruik van gereedschap met een hoge stijfheid, gereduceerde radiale en axiale snededieptes en klimfreesstrategieën om het vastgrijpen van het gereedschap te beheren. Bovendien vereist het beperken van trillingen vaak aangepaste werkstukbevestigingsoplossingen en incrementele materiaalverwijderingstechnieken om ervoor te zorgen dat restspanningen en thermische uitzetting de uiteindelijke componenttoleranties niet verstoren.

Referentiebronnen

Ultrasone diktemeting en compensatie op de machine van dunwandige onderdelen die worden bewerkt op een CNC-draaibank - Dit onderzoek bespreekt methoden om wanddiktefouten bij CNC-bewerking te meten en te compenseren, en geeft inzicht in precisie en aanbevelingen.

Voorspelling en compensatie van wanddiktefouten bij het frezen van dunwandige onderdelen - Dit artikel richt zich op het voorspellen en compenseren van wanddiktefouten bij CNC-bewerking van dunne platen, wat zeer relevant is voor uw onderwerp.

Wanddiktevariaties bij enkelpunts incrementeel vervormen - Dit onderzoek onderzoekt wanddikteprofielen bij CNC-verspaning en biedt waardevolle gegevens voor ontwerp en productie.

Vormaanpassend CNC frezen voor complexe contouren op vervormde dunwandige onderdelen met revolutieoppervlak - Dit artikel onderzoekt CNC freestechnieken voor dunwandige onderdelen, waarbij uitdagingen zoals vervorming en wanddiktecontrole aan bod komen.

- CNC-bewerkingsdiensten voor roestvrij staal

Veelgestelde vragen (FAQ's)

Wat is de aanbevolen minimale wanddikte voor CNC-bewerkte onderdelen? Hoewel 0,8 mm tot 1,0 mm dient als algemene basis voor aluminiumlegeringen, vereisen functionele ontwerpen vaak afmetingen die deze minima overschrijden. Ingenieurs moeten rekening houden met hulpkrachten, zoals de klemdruk van opspanningen, en secundaire processen zoals anodiseren, die vervorming kunnen veroorzaken of de uiteindelijke afmetingen van minimale wandprofielen kunnen veranderen.

Hoe beïnvloedt de diepte van de functie het ontwerp van de wanddikte? Diepe kamers naast dunne wanden dwingen tot het gebruik van snijgereedschappen met een hoge lengte-diameterverhouding (L:D). Deze geometrie verhoogt het risico op gereedschapdoorbuiging en verspringen aanzienlijk. Om de nauwkeurigheid in deze scenario's te behouden, moet het ontwerp geschikt zijn voor stapsgewijze bewerkingsstrategieën of grotere interne radii hebben om de spanning op het gereedschap te verminderen.

Waarin verschilt wandstijfheid bij CNC-bewerking van plaatbewerking? In tegenstelling tot plaatmetalen onderdelen, die hun structurele stijfheid ontlenen aan buig- en vouwbewerkingen, vertrouwen CNC-bewerkte onderdelen volledig op de inherente materiaalmassa om stijfheid te behouden. Bij dunne bewerkte onderdelen is het daarom vaak nodig om strategische ribben toe te voegen om doorbuiging te voorkomen die niet optreedt bij gevormd plaatmetaal.

Waarom verhogen dunne wanden de CNC-bewerkingskosten? Deze conservatieve bewerkingsparameters verlengen direct de cyclustijden, waardoor de totale productiekosten toenemen in vergelijking met onderdelen met robuustere geometrieën.